|

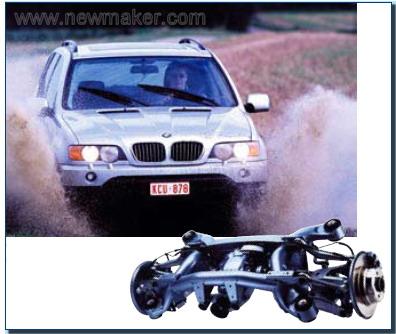

系统供应商的战略转向以耐久性工程为重点 ZF Lemfoder Fahrwerktechnik (德国),ZF汽车底盘技术部,通过引入在虚拟原型阶段进行疲劳寿命预测,以及对全部子总成实施与试验场相关的台架试验,提高了耐久性工程的精度和速度并降低了费用。ZF Lemfoder, 汽车前后桥系统的生产商,客户包括BMW等,在其客户的鼓励下,ZF Lemfoder现已成为一个系统供应商,并承担了更多的设计任务,以使其产品更快地投入市场。 当今日益激烈的市场竞争压力迫使ZF不断降低产品的重量和成本,同时又需确保产品能经受其客户定义的使用工况要求。该公司以往采用基于静载荷的应力分析来进行疲劳评价,并指导初始设计。而疲劳性能的改进采用手工编制载荷谱的部件台架试验,以匹配整车的技术要求。这种方法不但耗时,同时也存在一个疑问:台架试验载荷信号是否可以产生与道路试验相同的损伤?前不久,该公司改用新的方法:初始设计的改进和优化基于采用真实载荷的疲劳寿命仿真分析,关键部位被精确地识别出来并用于优化部件台架试验的监控点;更进一步,该公司投入了的试验台架,使得可以进行车桥的完整总成试验。ZF对新工具的引入,极大地缩短了对测得驱动信号的处理和再现的时间;他们也采用了新的方法,将台架试验控制信号与道路试验测量数据的相关性分析实现流程化。 由部件供应到系统供应的挑战 ZF为汽车厂家开发并供应完整的前、后车桥系列,包括刹车、转向桥、磨头、悬架,传动系组件如差速器、驱动桥、传动轴等。随着公司由部件供应商向系统供应商发展,极大地增加了其在开发和生产车桥系中的设计责任。在避免对轴系的设计中过度保守的同时,又能确保其在使用中的可靠性,是其作为系统供应商的首要责任。车桥系统的设计也对汽车的操纵稳定性、振动噪声和碰撞的性能有很大影响,并且,所有上述这些因素须在满足耐久性的前提下进行权衡。而与此同时,整车厂家则要求供应商降低成本和重量,又要加快产品面市的步伐。

专业研发、生产、销售:测漏机,检漏机,试漏机,测漏仪,塑料瓶装袋机,垫片冲裁入盖机,客服热线:13929416960. 以往的设计过程从概念设计开始,基于静载荷进行应力分析,不能精确再现车轴在车上的真实工况;对载荷的评价则依据静载荷的有限元应力分析结果。问题是,多个载荷在不同时刻的相互叠加和抵消被完全忽略了!因此,在这个阶段,工程师们只能大致知道部件的疲劳发生区域,而疲劳优化只能推迟到疲劳试验阶段。接下来的一步是,要将整车厂家在试验场测到的多轴载荷,通过编辑、设计成试验台架的驱动信号,以"再现"汽车厂在试车场测得的多轴力和载荷。在过去,这需要多年的经验和相当的背景知识,以使驱动信号能匹配道路试验产生的损伤。工程师必须手工生成传递函数,生成试验序列,进行雨流分析,将试验信号在关键点产生的损伤与道路原始测量载荷在该点产生的损伤进行比较。这个过程存在本质的疑虑,因为工程师们此时不能确定哪里是真正的疲劳开裂点!经常是,通过多次不同的迭代后,仅达到说得过去的相关性。 虚拟原型分析指导台架试验 新的流程的起点是,将测量的动态轴头载荷,施加到多体动力学模型上,计算关键疲劳部件受到的动态载荷,比如转向节、摇臂、副车架等。这些载荷连同部件的有限元网格模型输入到LMS Falancs疲劳分析软件中,基于真实的动态载荷和先进的数值方法,得到开裂点位置。在这一设计早期阶段得到开裂点位置的精确预测结果,这使得在进行实物台架试验时对这一关键部位进行控制监测成为可能。材料特性由统一的材料规范确定,这避免了在此阶段进行大量的部件材料试验。LMS Falancs分析结果可以给出开裂点位置及其最大动态应力,同时给出不同设计的疲劳寿命,以便进行早期的设计优化,权衡部件的成本、重量、和其疲劳耐久性。这一时期的仿真分析,目的不是预测出疲劳寿命的绝对值,而是比较不同设计的疲劳性能的相对优劣。

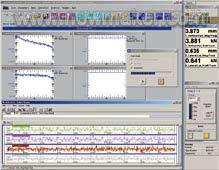

确保精确的台架试验 台架试验的精度取决于对应每个真实路谱的台架控制信号。这涉及到,施加到每个作动器的预测的输入信号,测量轴上的力,将此力与道路试验测得的力进行比较。根据比较结果,调整输入信号并再次测量轴上的力。重复此迭代过程,直到台架试验测到的力与道路试验测到的力相吻合,确保台架可以精确再现道路试验产生的损伤。迭代过程中,LMS TWR的用户可以方便地更改设置、增减控制信号通道。这种灵活性使ZF工程师可以轻松应对来自不同整车厂家的不同要求。LMS TWR与LMS TecWare疲劳载荷处理软件紧密集成,提供了多种不同的比较道路试验和台架试验的方法,帮助ZF工程师满足不同整车厂家的要求,实现台架上和道路上的时间历程信号具有极好相关性的迭代结果。

这种新的方法使ZF可以在试验台架上,不必进行昂贵的实物样机的反复试验,而且远在整车实物样机出来之前,即可全面、精确地评价整个总成的疲劳性能。这样,ZF可以进一步提高其产品的质量,同时降低部件成本和工程费用。由于其整车厂客户同样在使用IST的试验台架和LMS的软件,ZF可以方便地与之相互共享耐久性试验数据和相关性分析结果。ZF计划升级LMS Falancs软件到LMS Virtual.Lab Durability, 由于LMS Virtual.Lab Durability引入了高级的建模分析方法,如焊点焊缝的高精度和更高自动化水平的建模,进一步改善了设计过程中的疲劳分析流程,加快疲劳寿命预测。开发过程的完善也受益于试验和CAE的相辅相成,部件的疲劳分析通过指示疲劳点来改进试验监测点,而试验通过测出更精确的载荷来改进虚拟分析。总之,ZF的目标是,更有效更自信地进行系统级的疲劳试验,以取代外场道路试验,在实物整车样机出现之前,识别出问题并加以解决。(end) |