|

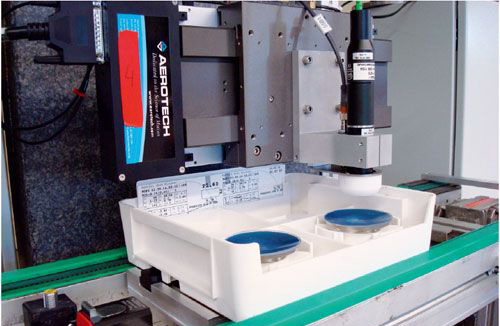

以前镜片的表面质量只能在生产结束时检查,如今有一种新方法可以在前面的生产阶段就检查镜片的光洁度,这样废品率最高可以减少35%。 许多行业的传统质量检测都是在最后的生产环节中进行的,待制作的工件在已经加工了很长时间甚至已是成品的情况下才发现了错误,如果前面步骤中的错误在后期加工过程中已经无法弥补,制造环节的效益就会降低,这样的加工错误会导致废品,引起不必要的成本升高并延迟供货时间,根据制造过程的类别,增加的成本主要来自于上升的能源费用、额外的材料成本、不必要的设备占用时间和机器磨损。 在对质量要求高的加工步骤之间进行自动质量识别可以降低这些多余的费用,方法是将有问题的产品尽早拣出或进行后期处理(图1),特别是后续加工过程费时或费钱时,检查半成品的质量有很大优势,可以预测后续加工阶段的成功机率。 专业研发、生产、销售:测漏机,检漏机,试漏机,测漏仪,塑料瓶装袋机,垫片冲裁入盖机,客服热线:13929416960.

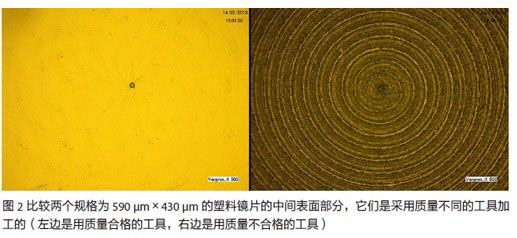

生产塑料镜片时大多是在工件已经有了很高的价值后才检查工件质量,在对毛坯进行磨削定形加工后是复杂的抛光过程,它决定着镜片表面的光学性质,表面质量必须通过标准的抛光加工实现,但只有当前面的磨削过程使镜片表面的初始质量达标时才能做到这点,抛光后要对抛光表面进行视觉检查,如果抛光不能达到所要求的光学性质,相应的工件在质量检查之后就会从生产环节中去除,任务必须重新开始,因为对表面质量不够的镜片进行单独的后期加工从技术上考虑十分麻烦,因此不划算。 如果质量不断下降是因为磨削工具的磨损造成的,那么对镜片表面连续进行光洁度检测可以在工具质量不符合要求之前对其进行更换,这一举措可以最大程度地降低由于表面质量不够所造成的废品。 工具损耗 问题是经过一段时间后所使用的钻石工具会逐渐磨损,于是工具的质量下降,镜片表面会产生更多的加工痕迹,降低表面质量,图2是采用质量不同的磨削工具加工的镜片表面的对比。由于磨削工具的寿命不能明确预知,以前人们无法立即或有预见性地针对提前下降的工具质量作出反应,后续抛光工艺在不受前期质量影响的情况下进行,因为以前都是在抛光过程结束后才进行第一次质量检查。

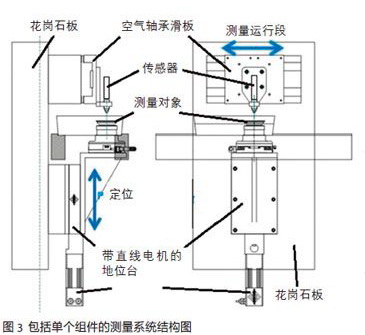

图3为系统结构草图,垂直安装的轴接收传送带运来的任务输送盒,将镜片定位在传感器下面,与此同时,输送盒上的条形码被扫描,盒子里塑料镜片的信息被从数据库中调取,如果待检查的物品到位,探头就会经过透明镜片的表面,沿着测量段记录探头和表面的距离。

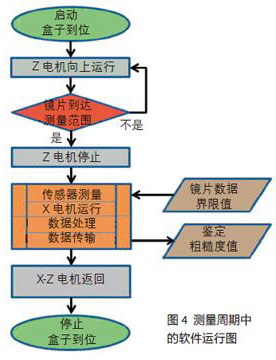

测量段靠近镜片的中央,因为加工痕迹会集中在那里,并以表面粗糙度增加的形式表现出来,原因是工具磨损,同时磨削过程中前往加工中心方向的相对速度会下降。 根据记录的距离值可以计算出所需的光洁度值,通过对比光洁度识别值可以检查可信度,要想根据镜片表面的光洁度判断工具质量,粗糙度的算术和平方值特别重要。 达到特定界限值可表明工具的质量,有时候会发出更换工具的信号,光洁度值和超越界限值等其它信息会传递给数据库,图4为测量周期的过程曲线。

检测在一小时后进行 在不检查工具质量的镜片生产过程中,毛坯磨削定形后还会经过数道后续加工步骤,磨削过程与检测工作之间大约相隔一个小时,当人们觉察到工具质量不好时,每个涉事磨削设备最多可报废60个镜片,精确锁定磨削工具的更换时间最多可减少35%的废品。 采用测量系统可以在无法保证后续加工成果时及时更换工具,此外,表面错误偶然增加的部件可以在进入下一步加工步骤前被去除,借助集成在生产线上的上述测量系统,可以大幅度降低系列错误成本,这种方法还可用于类似的生产过程。(end) |