|

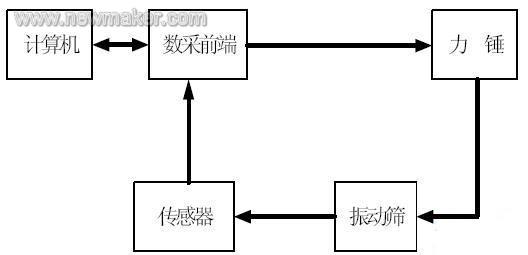

1 引言 模态参数对于机械系统的故障诊断、结构修改及优化设计、振动噪声控制等许多实际工程领域有着广泛的应用,它是现代工程设计方法中对机械结构进行动力学设计和动力学修改不可缺少的有效工具。随着机械性能和机械效率的提高,出现了机械高速化、大型化、复杂化以及机、电、液综合的趋势。模态分析技术越来越显示出它的重要性和优越性。目前,模态分析技术已日趋成熟和完善,各种实验方法和处理分析手段层出不穷,这对保证各种机械产品和工程结构的高性能指标、高使用安全性、高可靠性起着越来越重要的作用。 某厂家生产的振动筛在投入使用后,近90%的故障发生在结构的同一部位,出现不同程度的裂纹。为了了解此车的动态特性并对其结构进行评价,厂家将此振动筛的振动模态分析作为一项主要的分析评估方法。 2 实验方案和实验设备 专业研发、生产、销售:测漏机,检漏机,试漏机,测漏仪,塑料瓶装袋机,垫片冲裁入盖机,客服热线:13929416960. 由于实验对象体积大、质量大、结构特殊,对同样的激励,测点的响应幅值有很大的差别。而且主要的模态频率较低,系统有一定的非线性。经过对比和优化选择,决定采用多点激励的模态实验方案。实验系统框图如图1所示。

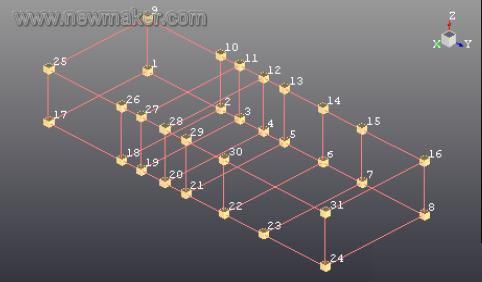

数采前端:DIFA SCADS-X III,一套,比利时LMS公司; 软件系统:CADA-X 3.5E,一套,比利时LMS公司; 加速度传感器:ICP 333B32,31只,美国PCB公司; 力锤:PCB 801,1把,美国PCB公司; 屏蔽电缆:32根(30米),美国PCB公司; 计算机:HP NX6130,一台,HP公司; 3 实验设置 在对振动筛进行模态实验时,由于实验对象体积庞大而且重量也很大,难以利用悬挂的方法模拟自由-自由边界条件。因此,我们采用弹簧垫支撑的方法,来模拟自由-自由边界条件。激励方式的选择关键在于激励系统是否能够提供足够的能量,把感兴趣的频段中的模态全部激发出来。它取决于多种因素,其中包括实验对象的复杂性、信号对实验对象的结构系统误差和方差的敏感性、实验对象结构系统的线性或非线性、激励信号的可控性以及所要求的测量精度等。结合实验对象的情况,激励方式采用力锤激励。 对结构进行激振试验前,首先在结构上选取坐标系统,然后根据结构特点选取能直接反映结构振动特性的点。因为在振动节点上时传感器将采集不到信号,会导致试验失败,所以在选点前对结构可能的振动情况有个粗略的估计,并且要保证足够的测试点密度。测点布置、测点数量的选择还应考虑到以下两方面的要求:能够明确显示在试验频段内所有模态的基本特征及互相间的区别;保证所关心的结构点,都在所选的测量点之中。为提高信噪比,测点不应选在各阶振型节点附近。根据以上原则,在模态试验中在试验对象上选择了31个测试点。测点布置如图2所示。

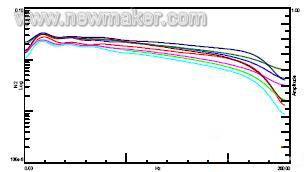

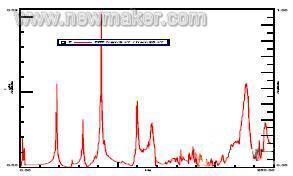

4 数据采集和实验结果分析 4.1数据采集 由于结构上的原因,不能对一个激励点进行三个方向的激励,需要采取多点分方向激励。根据对测试对象结构特点的分析,选取对象上不同位置的五个点作为激励点(11、16、25、27、31),对激励点11进行水平(X向)激励,激励点16进行水平(Y向)和垂直(Z向)激励,激励点25进行水平(Y向)激励,激励点27进行水平(X向)和垂直(Z向)激励,激励点31进行水平(X向)激励,这样做的目的也是为了确保每个方向都至少有两个激励点,从而避免遗漏模态。 采样频率为512HZ,频线数为2048,频率分辨率为0.25,对力信号加指数窗,对响应信号加Hanning窗处理,并且对信号进行8次平均以消除噪声污染的影响。并且每次移动传感器时均重新对整个系统进行标定以减少系统误差。实验得到的力谱、FRF函数及相干函数图如图3~图5所示。

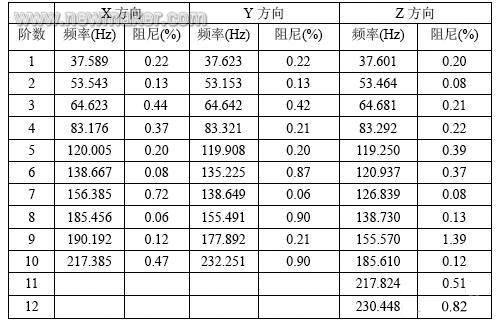

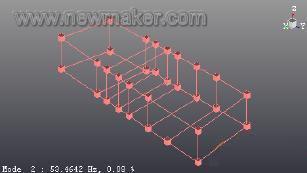

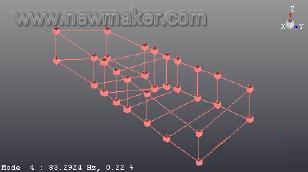

4.2 实验结果分析 为了能准确地进行参数识别,利用CADA-X系统能提供多种参数识别方法的优点,分别对测得的数据进行峰值法、多参考点时域法、多参考点频域法等多种方法进行粗略估计,了解振动筛模态频率的大致分布情况后,最后采用多参考点时域法进行参数识别。试验分析中,为了能更准确的计算、更直观的观察,我们采取了对三个方向激励和响应分别分析的方法,并进行对比验证。试验得到的模态参数结果如表1所示。

表1 识别出的振动筛三个方向各阶模态参数及阻尼比

通过对振动筛的实验模态分析我们可以发现,振动筛的模态频率主要集中在低频,各向模态阶数有所差异,但相同模态频率处误差较小。在Z向激励Z向响应的模态振型图中我们发现测点3的Z方向振动很异常,从第二阶模态振型到第十一阶振型,频率范围很宽,而且幅值较大,在实际使用过程中很难避免出现谐振,这对振动筛的正常工作是非常不利的,容易造成结构损伤。这也是振动筛在投入使用后,近90%的故障发生在结构的同一部位的原因。因此,应进行结构修改,加强其刚度设计或采取措施防止谐振时应力集中,以避免断裂故障。 (end) |