|

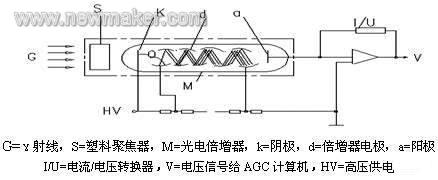

1、前 言 济钢中厚板厂精轧机自动厚度控制系统使用德国Radiometrie 公司的RM200 C型γ射线测厚仪对钢板进行厚度测量,可测量厚度为5-50mm的钢板。该系统对采集的模拟信号进行计算机处理,具有自动诊断及人工智能修正功能。做为计算机控制系统LEVEL 1网的厚度值反馈给LEVEL 2网,从而使精轧机AGC压下控制系统自动调整轧制压力及辊缝,保证钢板成品厚度的准确性。 2、前言射线测厚仪系统组成及探头工作原理 2.1 测厚仪控制系统的组成 测厚仪控制系统由C型架、探头放射源CS137(50Ci)、接收器,远程按钮、计算机操作站、测量系统与计算机通讯接口控制柜、冷却及供风系统。 2.2 探头工作原理 专业研发、生产、销售:测漏机,检漏机,试漏机,测漏仪,塑料瓶装袋机,垫片冲裁入盖机,客服热线:13929416960. 探头包括光电倍增器的高压生成器,测量值处理系统和一个自动温度补偿标定系统。测量值的电流信号运用电流积分的原理,并通过I/U信号转换器将模拟信号转换成电压信号并放大。为保证测量信号在强烈波动以及在长时间温度变化的情况下保持稳定,自动标定会把这种波动限制在0.3%的范围内。原理如图1所示。

3.1 操作界面 操作者在计算机工作站通过计算机HMI(人机交互接口)对测厚仪系统进行操作,即C型架的同步、移动操作以及放射源的开/关操作。系统设计了多个操作界面来实现不同的功能。如检测C型架的位置、系统的工作状态、钢板厚度测量数值及曲线,并可随时对系统自动进行标准化校验等。 3.1.1 操作主界面 在此界面,可以对测厚仪进行任何操作,包括:放射源的开/关,C型架的同步、移动、定位,停止,检测方式选择,数据输出显示等。同时可进行探头的自动校准操作,在离线位置按下“标准化”按钮,系统自动进行完整的标准化工作,对系统本身进行回零标定。在离线位置或C型架过热或过冷时,若无钢板过来,系统也可进行标准化工作,当钢板过来时,标准化停止。它的目的其实只是在比较一下放射源开与关时的输入信号的输出电压值,是否偏差,进行调整,以保证每块钢板的检测数据可靠。 3.1.2 侧面曲线界面 在此界面,侧面曲线图可能直观的显示出钢板在检测过程中长度方向的每个点厚度值及整个钢板的厚度分布。可以根据图形分析钢板在轧制过程中哪个部分的厚度超差,及时调整相应的参数。 3.1.3 样片校准界面 为保证探头检测的准确性,每隔一段时间要用标准纯铁样片对系统进行校准。系统会根据探头控制电路信号的飘移情况自动给出纠正系数。一般每月做一次样片校准工作。 3.1.4 维护人员界面 维护人员可以在此界面中设定系统参数,C型架的起始位置,检测时间间隔、行程控制等。采集并显示系统工作及静态时的测量参数,如探头电压、电流值,脉冲信号等,为系统维护提供参考数据。 3.1.5 原始数据输入界面 在联机状态下,此界面的参数通过乙太网直接来自精轧机自动控制系统的LEVEL 2网,包括钢坯的化学成分,当前轧制温度,环境温度,钢板尺寸,合金补偿系数,温度补偿系数等。在单机状态下,只能人工进行输入或修改。 3.1.6 数据存储及打印界面 该系统可以自动保存钢板厚度测量数据及曲线图,并可根据需要进行输出或打印。 3.2 系统硬件组成 测量的钢板厚度模拟信号经过控制电路处理后送到计算机操作控制站,转化成数字信号传送至AGC控制系统,做进一步的处理。该系统包括: 3.2.1 处理器单元 用实时处理器对测量值进行计算,来实现对探头和自动诊断系统的控制。处理器单元包括一块印刷电路板卡,数据线、地址线和控制线同时联接到计算机主板上。同时使用高速数率总线控制系统,在任何时候它的配置可以扩大,在面板上有LED指示灯显示状态。 3.2.2 测量、修正和电气控制系统 测厚仪探头处理器的这三个功能块的主要作用:一是接收探头的信号并转换成标准信号;二是根据每个测量方法的运算法则对测量值进行格式化;三是根据不同的操作模式控制探头和测量设备的操作。 探头处理器是模拟信号处理单元,它决定每一幅输入、输出电路图像。而另一块32位处理器(68030处理器)单元,用来处理接收的探头测量值,并用MPC(MEMORY-PROGRAMMED CONTROL)集成块来实现所有数据的控制功能。 3.2.3 中央处理器CPU 它包括一个实时的时钟,主要用来执行所有输入、输出的数字和模拟信号的控制命令。 3.2.4 处理器模块68030 用来处理所有的测量值。68030处理器模块通过一块特殊的68030-MPC控制器与MPC进行通讯。这个模块还管理着乙太网的接口。 3.2.5 位置控制模块 配置一块快速输入计数器来确定测厚仪探头的当前位置,并发给电机控制器一个±10V的模拟信号来控制电机前后运行的速度。 3.2.6 其它模块 电源模块、MPC/68030控制器、模拟量输入、输出模块、数字输入、输出模块、通讯模块等。 4、客户机与AGC计算机的通讯及数据传输 客户机(HOST COMPUTER)与AGC(自动厚度控制)计算机(SERVER)的网络协议和数据传输是通过68030处理器来实现的。主机主要用来设置测厚仪的参数和产品参数,以及远程控制,接收测量反馈值和状态信息。 4.1传输协议 使用TCP/IP 通讯协议,数据是以报文(telegram)的形式发送的。 4.2 内部时钟的设置 内部时钟的设置用来保证客户机与测量系统计算机的同步。 4.3 数据存放 在测量系统中用2个缓冲区存放产品参数:当前钢板和下一块钢板。当前钢板测量后,下一块钢板的参数自动进入当前缓冲区。一般来讲,当前缓冲区的钢板正在进行测量和使用时,新的产品数据同步送到下一个缓冲区。 4.4 修正补偿 将测量值与设置值进行比较,差值反馈回AGC控制系统并运用数据补偿系统(包括合金补偿、温度补偿、密度补偿等),测量系统进行自动修正,调节下一块钢板的测量环境,以保证测量值的精确性。 5、测量精度 由于钢板的轧制温度、钢种化学成分的不同,因此在测量过程中,系统根据各种不同的合金组成、温度等做了相应的补偿。为保证测量精度,系统提供纯铁样片,用校准操作界面可进行对纯铁样片的比对,从而自动调节厚度测量的补偿系统。 5.1 温度补偿 该系统对钢板厚度的测量值,测量温度为600~1100℃,考虑到测量温度、膨胀曲线、合金组成等因素,系统内部再行再计算,将温度修正为20℃时的厚度值,既,虽然当前测量的钢板是刚出轧机的热钢板,还未经矫直、剪切等工序,但这个测量值己经是钢板冷却后成品的厚度值。 5.2 合金、密度补偿 若是使用L2网与精轧机控制系统相联,则钢种合金成分及密度直接通过乙太网传送到操作终端,若是单机工作,则需人工将钢板的合金组成及密度,这个数据非常重要,因为系统根据预设的合金百分比计算出该钢种响应的吸收系数,得到最终的合金修正因数,不同的钢种有不同的吸收系数,直接影响到测量值的准确性。 5.3 交叉面和长度面的测量 当C型架在辊道中心线时,测厚仪进行长度方向的测量,这时测厚仪只进行钢板中心线长度方向测量,钢板在辊道上匀速前进,将测量值取平均值,这个平均值实际是一个算术值,反馈给计算机HMI;交叉面的测量是对钢板进行宽度方向的精密测量,钢板必须停止,C型架从中心线---辊道边---辊道另一边---中心线移动一个来回检测钢板,既在宽度方向进行测量,然后重新开始长度面的测量。一般情况下,我们使用长度方向测量,若要分析整张钢板的厚度分配情况,则可使用交叉面测量。 5.4 标准样片的校准 将标准纯铁样片与生产测量值比较,如果两个数值相近,则说明系统的计算是准确的。方法如下:将实验室标准样片放在系统的样片测量架上,在操作站的操作画面上输入参考值(样片厚度)或目标值,按下分类计算按钮,系统自动测量样片厚度,并根据测量样片的实际测量值与样片标准值的差异,自动给出系统的分类因数,这个分类因数将直接影响到测量效果。在一般情况下,当使用自动校准功能后,仍感到测量值与目标值有差距时,就要使用该样片校准,对系统重新进行标定,给出正确的分类因数。 5.5 指数过滤器 对于线性过滤器来讲,无论数据有多“旧”,它们的分量是平等的。但对于指数过滤器来讲,它大大减少了“旧”的数据的含量。过滤因数α介于0与1之间。先前连续测量值过滤公式如下: Mnew =α*Anew+(1-α)*Mold Mnew:新的计算平均值;Anew:当前测量值;Mold:上次计算平均值 用户可根据自己的要求设置α,来削弱当前测量值的比例。起到调整测量值准确度的目的。 5.6 测量数据 一般我们要求测量值精确到小数点后三位,在样片校准时可精确到小数点后四位。而目前用户交货允许到小数点后二位,因此,测量精度精度的提高,大大提高了我们的轧制质量,满足较高要求的厚度控制。 6、结束语 该γ射线测厚仪于2002年4月在济钢中厚板厂投入使用,经过现场考核,在钢板厚度测量及控制方面起到了重要的作用,保证了钢板轧制厚度的准确性。数据采集、自动修正,自动校准,数据补偿计算机控制系统的应用避免了人为误差,提高了作业效率,并带来巨大的经济效益,该系统在轧钢企业具有很好的应用前景。(end) |