|

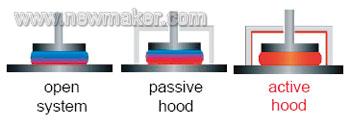

概述 当前,聚合物材料在各行业领域中得到了大量应用。根据应用的不同,对聚合物材料的性能要求也不尽相同。就材料本身而言,不同的生产或改性工艺过程决定了其性能的差异,其中分子链的长度或缠结通常是影响其性能的决定性参数。因此,在塑料生产中,优化工艺和质量控制显得尤为重要。 通常,通过流变学测试可以对许多相关的性能做出表征。利用流变仪测定材料流变性能(如流动性、弹性和断裂特性等)的主要目的在于: 1、对材料结构的表征,包括:对聚合物分子量和分子量分布的定性和定量分析,以及对聚合物的支化性能、填充性能、拉伸性能和玻璃化转变温度等的分析。 2、模拟聚合物的加工条件,评定聚合物的加工性能。通过对加工过程的分析,以正确选择加工工艺条件并指导配方设计。 3、对原材料、半成品和最终产品的性能做出评价。 测试技术 专业研发、生产、销售:测漏机,检漏机,试漏机,测漏仪,塑料瓶装袋机,垫片冲裁入盖机,客服热线:13929416960. 为了确保对聚合物熔体的流变测试的准确性,需要选择合适的流变仪、温度控制单元和合适的测量夹。 1、流变仪 Physica MCR流变仪配备了独有的电子整流同步电机马达,采用永磁体驱动器。同时,高精度的空气轴承、光学编码盘和法向应力传感器等使其具有极高的灵敏度和瞬时响应能力。该流变仪的扭矩范围可达7个数量级,转速范围达10个数量级,绝对地惯性校正特性使其即使在高频振荡下也具有优异的测量性能。因此,在同一台流变仪上即可实现真实的应变控制和应力控制。 为了减少测量误差,最新的Physica MCR流变仪还配备了Toolmaster自动识别系统。当安装上转子后,仪器会自动辨识尺寸和序列号。更换控温单元,主机也会自动更新信息。这样一来, 就不会出现混用25mm和50mm直径转子的情况,从而使仪器具有无错、智能的优点。 2、温控单元 通常,聚合物流变性测试的典型温度范围为150~300℃,这也是聚合物较敏感的温度范围。对于很多样品而言,即使温度发生1℃的变化,其粘度的变化就会达到5%,因此需要在流变测试中对温度进行严格控制。一般,只有少数的温度控制单元能适应聚合物流变性测试的要求,而采用开放的温控方式和被动保温的温控方式并不能替代上下主动控温的封闭的温控单元(如图1所示)。

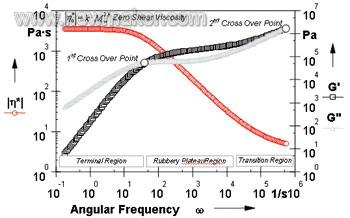

(1)对聚合物熔体来说,一种选择是采用带有上部电加热保护罩和下部电加热的测量板加热方式。Anton Paar公司提供了2个温度范围的电加热温控单元:P-ETD350(最高温度350℃)和P-ETD400(最高温度400℃)。这种加热方式高效、快速且易于使用,并且这种加热方式通过充入气体(如氮气),有助于使样品迅速达到控制温度,避免其氧化。此外,还可以避免样品内部出现温度梯度。一般,可将聚合物粒料直接放在下加热板上,达到温度平衡后,测量转子随即下降到刮样位置处,然后由一个刮铲刮掉溢出的样品以进行测量,测量后再用铜刷或者刮板清理上下板。 (2)采用辐射加对流的CTD高温炉,如Anton Paar公司的CTD450温控单元。由于CTD高温炉的设计特点,测量转子和样品都是通过气体加热而不是放在下板上被直接加热,所以这种加热方式具有相对于电加热更长的封闭循环温度控制,可直接测量样品的温度。此外,CTD高温炉完全对称的设计特点使温度梯度达到最小。这种温度控制单元不仅适用于测量聚合物熔体,还可以进行固体的DMTA测试、拉伸测试和UV固化测试等。 3、测量夹具 相比于板板测量系统,锥平板测量系统的优点是,整个测量间隙具有相同的剪切速率。尽管如此,由于锥平板之间的间隙通常保持在50μm左右(1°锥角的锥平板系统),在温度高于或者低于室温的情况下进行实验时,会带来一个问题:如果升温或降温实验导致热胀冷缩,会使流变仪支架和测量系统轴不可避免地发生毫米级的长度变化,从而导致测量误差。因此,绝大多数的科研实验都采用板板测量系统(它具有1 000μm的间隙)。 然而,最近一种新的测量方法(TruGap)可以在-150~280℃的范围内直接测试和调节上下锥/平板或者板板的间隙,这个温度范围是聚合物流变学家十分感兴趣的。采用TruGap锥板系统在整个温度范围内的最大间隙误差不超过1μm。 应用 1、完整的流动曲线:测量零剪切粘度和热塑性材料的可流动性 流动和粘度曲线反映了热塑性材料在不同剪切和加工条件下的流动性能。大多数聚合物的加工采用塑化成型,其过程覆盖很宽的剪切速率范围(见表所示)。为了模拟不同加工过程的流动性,需要测量该加工过程中在剪切速率下的粘度。 如图2所示,在低剪切或低角频率下,聚合物的粘度与剪切速率或角频率无关,即存在零剪切粘度。零剪切粘度是一个重要的材料参数,直接和平均分子量Mw的3.4次方成正比。

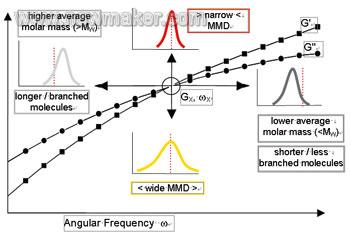

2、聚合物的重均分子量和分子量分布定性判断 在频率扫描分析中,对重均分子量和分子量分布的定性分析可以从储能模量和损耗模量的交点做出判断。一般,该实验大约需要5~10min。研究模量交叉点Gx的水平位置可以定性分析平均分子量,Gx的垂直位置则说明了分子量的分布MMD。另外,比较同类聚合物,支化程度也和Gx的水平偏移有关(如图3所示)。

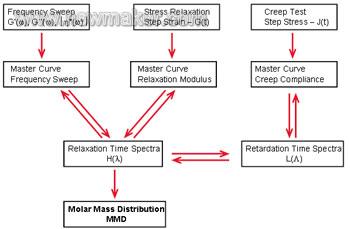

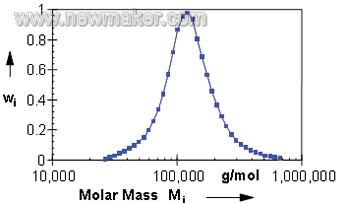

通过不同温度下的频率扫描、应力松弛和蠕变实验,可以计算主曲线, 从而计算松弛时间谱。对于已知材料参数的聚合物(如PS、PE、PP、PC、PMMA和PTFE等),利用聚合物分析软件包即可以方便地定量计算出重均分子量和分子量的分布(如图4、图5所示)。

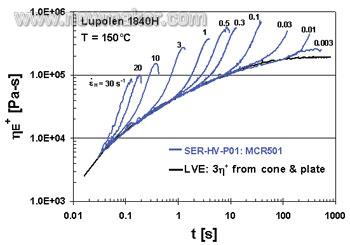

4、支化聚合物 一般,侧链的数量、长度和移动性均影响流变性能。如果侧链不长,会导致低剪切速率下粘度的增加。与相应的线性聚合物相比,其剪切稀化效应更明显。而对于长支化的聚合物,在低剪切速率下将显示低粘度。所以,可以通过控制支化度来控制产品的性能。 聚合物的支化度通常可以采用拉伸实验进行分析。具有优异控制速率性能的旋转流变仪,如奥地利安东帕有限公司的Physica MCR301,可以配置熔体拉伸模具,直接测量聚合物的拉伸性能,从而反映出样品支化度的差异。对于这种差异,通常采用的旋转测试的流动曲线或者振荡的频率扫描曲线是很难分辨出来的。 图6所示描述了支化聚丙烯(B-PP)和高规整线性聚丙烯(H-PP)的差异。两种聚丙烯的熔融指数MI都是3,粘度曲线也基本一致。在一定的拉伸应力下,两种聚丙烯的分子结构表现出了明显的差异。其中,支化聚丙烯(B-PP)表现出了明显的支化效应和拉伸变硬(如图6a所示),而高规整线性聚丙烯(H-PP)的拉伸粘度无明显增大(如图6b所示)。

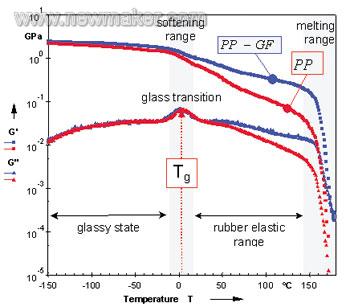

填料也会影响最终产品的性能,其中填料的尺寸、形态、填充量和颗粒之间的相互作用是重要的影响因素。填料往往导致熔体粘度增加或挤出胀大效应减小。从流变的观点看,随着填充物含量的增加,聚合物的线性粘弹区范围就变小。线性粘弹区一般可用振幅或者应变扫描来测定。 6、固体测试:采用温度扫描分析玻璃化转变熔点和结晶温度 通过配备合适的固体夹具配件(固体样品条夹具STBF或纤维薄膜夹具FFF),流变仪可以对固体进行扭摆测试(或称“动态热机械分析DMTA”)。一般,固体特性都和温度有关,对其进行测试有助于深入了解样品的形态和使用性能。而对玻璃化转变温度(Tg)和低于转变温度时的储能模量(G’)的测量,可以获取最大使用温度、冲击强度、脆性和刚性等方面的信息。对于结晶或部分结晶的聚合物,其熔融温度(Tm)是另外一个重要的材料参数。DMTA测试可以同时获得熔融温度数据(如图7所示)。

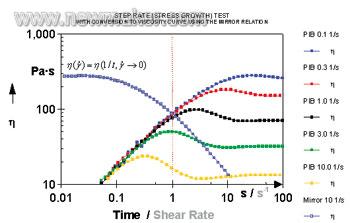

7、瞬态测试:检验材料的时间响应 应力阶梯变化(蠕变及回复)、应变阶梯变化(应力松弛)和速率阶梯变化(应力增加/开始流动)可以表征材料对给定剪切应力、剪切应变或剪切速率的时间(瞬时)响应。分析方法包括计算一些重要的材料参数,如:零剪切粘度、平台模量、蠕变柔量和将瞬态材料函数转换为动态材料函数G’(ω)G”(ω)。图8所示为应力增加的测试实例。

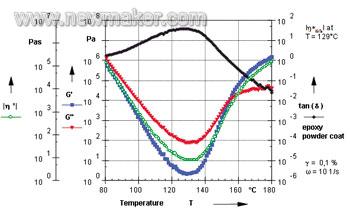

图9所示为热固性的环氧树脂随温度的变化性能。通过流变学参数(如模量或粘度)随温度变化的曲线,可以很方便地判断环氧树脂的熔融温度、凝胶化温度和固化过程。若在恒定的熔融温度下,跟踪环氧树脂的模量或粘度随时间变化的曲线,就可以得到固化时间和固化动力学的信息。

总之,先进的旋转流变仪可以用来方便地测量热塑性和热固性聚合物的流变性能,并且可以得到分子结构的内部信息。其中,分子量、相转变和拉伸流变分析等信息可以被用来确定材料的很多重要参数,这些参数对理解聚合物材料的性质十分重要。 另外,流变仪也可以测量固化反应或者化学反应,例如,环氧树脂固化或者UV固化等,并可以通过等温曲线或者设定升温速率来确定完全的固化反应动力状态,可涉及的参数包括:最小的软化粘度点、凝胶点、固化时间和固化温度等。(end) |