|

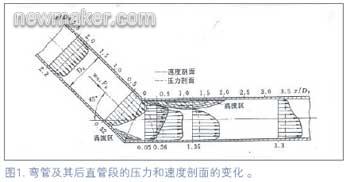

流量仪表的生产厂家在仪表出厂前都应在实验室标定其准确度,一般宣称都在±1%左右。而在现 场实际应用中,绝大多数流量仪表的准确度都远远达不到,本文从技术的角度 分析其原因何在? 影响流量仪表准确度的主要因素 排除流量仪表原理与结构自身的原因,影响其准确度的外在因素主要归结为以下三个方面: (1) 流体的物性 专业研发、生产、销售:测漏机,检漏机,试漏机,测漏仪,塑料瓶装袋机,垫片冲裁入盖机,客服热线:13929416960. 在试验中常用的介质为水、空气及油品。 而在现场应用中面临的将是数以万计的各种流体,其物性(如密度、黏度、电导体、导热系 数,声速、成分……)均不同于在试验中常用的介质,将或多或少地影响流量仪表的准确度。 但这些流体的物性可以通过一些工程手册查到,并给予修正以减轻其影响。这也是流量仪表智能化的一项重要内容。 (2) 流体的性状 在现场通过流量仪表的流体不可能如实验 室所用流体那么洁净,它们可能会有沉淀物, 有腐蚀性。使用一段时间后,还会在管边检测 件上产生积垢、磨损、腐蚀。在管壁上的沉淀 物将改变管道的壁厚及粗糙度。对标准孔板而 言会改变β值,造成±3~10%的误差;对涡轮、转子、容积式流量计的运动件造成磨损、 腐蚀,轻则产生误差,重则无法工作;对电磁 流量计的电极、超声流量计的换能器、热式流量计的热电阻的污染会降低其灵敏度,增大误差;对差压式流量计取压孔的造成阻塞,等等。当然这个过程是缓慢的,但绝不能掉以轻心。而只要重视定期维修并形成制度也可以减轻(或消除)其影响。 (2) 流体的性状 在现场通过流量仪表的流体不可能如实验 室所用流体那么洁净,它们可能会有沉淀物, 有腐蚀性。使用一段时间后,还会在管边检测 件上产生积垢、磨损、腐蚀。在管壁上的沉淀 物将改变管道的壁厚及粗糙度。对标准孔板而 言会改变β值,造成±3~10%的误差;对涡轮、转子、容积式流量计的运动件造成磨损、 腐蚀,轻则产生误差,重则无法工作;对电磁 流量计的电极、超声流量计的换能器、热式流量计的热电阻的污染会降低其灵敏度,增大误差;对差压式流量计取压孔的造成阻塞,等等。当然这个过程是缓慢的,但绝不能掉以轻心。而只要重视定期维修并形成制度也可以减轻(或消除)其影响。 (3) 流动的特性 在实验室中,流量仪表应处于较为理想的流 动状态中,它应是: ◇ 牛顿流体:在流程工业中,除食品工业多为 牛顿流体。 ◇ 定常流:测量管段中流量不随时间变化的一种流动状态,但有缓慢的变化是允许的,在工业中所说的脉动流(流量随时间变化较快的一种流动状态)即非定常流。在工业现场中由于泵、压气机、 鼓风机、某些调节器、阀门的振荡都将产生脉动流,它将给流量仪表带来较大的误差。早在1956年Head 就提出了这个问题,并提出了脉动系数Ip的概念,以界定脉动流对流量测 量的影响,并认为当Ip小于0.03时就可以视为定常流;大于0.03就应给予重视。 1989年,Mottram和Sproston就指出了脉动流会给流量 仪表带来误差,这种影响对差压式流量仪表尤为严重。其他如:对涡轮流量计脉动流会引起转子转速的变化;对涡街流 量计如脉动的频率与涡街频率相近,将产生所谓“同步现象”,也会产生很大的误差。对流体而言,气体的可压缩性 优于液体,脉动流在流动中将很快被衰减,对流量仪表的影响将小于液体。人们关注脉动流对流量仪表的影响已近60 年,虽然也开展了许多研究力图进行修正,但至今尚缺乏足够的数据。当前常用的方法是在管道中采用滤波器来消除(或减轻)它的影响。 ◇ 单相流体:流量仪表在单相或者多相流体的测量结果有 很大的差异,本文只讨论单相流量仪表的测量,流量仪表也仅是在单相流量实验室进行校验,而在现场应用中,将不可避免地会遇到多相流体的问题。 在流程工程中,由于流体流经各种阻力件,将不可避免 地产生摩阻、分离,以及由于截面的变化、压力的下降,使溶于液相中的气相分离出来产生空穴,对于节流装置来说由 于孔板的流动变化较为剧烈产生空穴的机率将为文丘利管的8 倍,道尔管的三倍,空穴的产生如能限制在一定范围内,所产生测量误差可高达20%,如果失控发展太大,将可能损坏仪表。 对于气固,及液固两相流来说,对于流量仪表的测量也将带来较大的误差及危害,这些已在上节流体的性状中有所表述,不再赘述。避免的方法,是尽可能地将流量仪表安装在垂直的管道上方,以避开固相的沉积。 ◇ 充分发展紊流:众所周知,管道中的流速分布影响了绝大部分原理(科氏、容积除外)流量仪表的准确度,所以ISOTC30 规定流量仪表要保持较高的准确度必需安装在充分发展紊流中,当然流量实验室也应具有充分发展紊流,这样校验 的流量系数才有意义。一般来说,只要具备了30D(D为管内 径)的直管段长度就可获得充分发展紊流。 但是在工程日益现代化、大型化的趋势下,工程中管径日益增大,工艺设计从节约场地出发从未考虑流量仪表维持较高准确度所必需的直管段长度,且现场的阻力件品种成千上万,组合形形色色,管道中的流速分布十分复杂,在试验室理想条件下所校验的流量系数,由于流场差异,不可能无误地传递给现场的流量仪表,因此难以得到较高的准确度。 上述讨论了影响流量仪表准确度的因素如流体的物性、 性状和流动特性,都可修正或采取一定措施减轻或消除其影响,唯独流速分布很难解决,因为工艺设计不可能照顾到流量仪表所需的直管段长度,以下讨论几种典型阻力件对流量仪表的影响。 阻力件对流量测量准确度的影响 (1) 弯头 ◇ 在工艺流程中,为改变方向或高度常采用弯头,是最常见的一种管道阻力件,无论是充分发展紊流或“自由流动” (从大气汲入)通过弯头后,流动都将变得较为复杂,流速分布不再对称于轴心,且伴有漩涡(如方管还有二次流),对流量测量准确度的影响主要取决于弯头的曲率半径及流速的大小。 ◇ 当流体流经弯管时,将发生离心力,外壁压力增大流速下降;内壁压力减小流速上升,而自弯头流向直管时,流动的效应相反,外侧流速加大,内侧流速减小,同时由于流体 流动的惯性,在内侧将产生较大的漩涡区,外侧形成较小的漩涡区(如图1)。

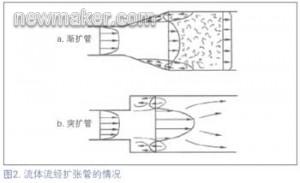

◇ 多弯头组合:上述情况是单弯头前为充分发展紊流,在 工业现场是很少见的。常见的是多个弯头或弯头与其他阻 力件的组合,所以仅做几个单头试验远远不能解决非充分 发展紊流的问题。这种复杂的组合,加大了二次流、漩涡 及离心力的强度,流动会更加恶化,管道越大(D>400mm)改善越困难。据专业人士估计,直管段长度至少应大于20D, 否则准确度很难达到5%。加大弯头之间的间距有可能弱化相互的影响,专业人士建议,二个弯头之间的距离不应小于5D。 (2) 变径管 为了改变工艺管道的口径通常采用变径管,主要有扩管及缩管两种形式。长期以来它对流场的影响一视同仁,未加区别(如美国API ANSI 1991-1999)。但笔者认为,缩管如果处理适当不仅不至于破坏流场,而且可以消除漩涡、改善流场,现对以下两种情况进行讨论: ◇ 突变管:即管径的改变没有过渡,突然地扩大(如图2)或 突然缩小,都将产生漩涡,破坏流场,管径变化越大,破坏性越强。

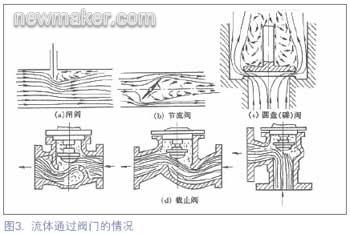

(3) 阀门 在流程工业中通常采用阀门来改变流量的大小。阀门的形式多样,是一个较复杂的阻力件,不仅给流动带来漩涡,而且恶化流速分布(如图3)。相当多的阀门在使用中都不是处 于全开的状况,开度越小,恶化流场越严重。而且,在流体的控制中阀门往往作为一个降压装置,使流体产生压损,压力急剧下降,还容易产生空穴,进一步增加流量仪表的误差及危害。

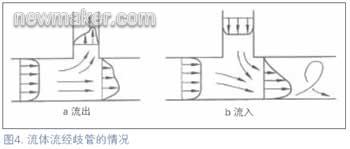

(4) 歧管 在流程工业中,如从主管道流出一部分流体或有一部分流体从外流入主管道都要采用歧管。一般来说前者对流场的影响将小于后者,当然这种影响还取决流入或流出流体的流 量与主管道流量的比例,比例越小影响也越小。当流体从歧管流入主管道时往往不可避免地和主管道的流动产生漩涡并恶化流速分布,直到两种流体完全混合为止。如必需确保 流量准确度,流量仪表应尽量避开歧管,或加长上游直管段长度。 上述介绍仅为几种典型的阻力件,在现场应用中,形形色色的阻力件会根据工艺要求,以各种方式组合起来,形成各种流动形式,对流量仪表的影响,也很难通过试验来加以规范修正。当前国际标准化组织(ISOTC30) 还是建议采用整流 器(或称流动调整器),以便在不长的直管段长度获得较为理想的流场,让流量仪表保持较高准确度。 意犹未尽之语 (1) 流速分布的影响 本文分析了流量仪表在现场应用时受制于工艺条件。不可能处实验室那样的理想条件,所带来的误差,其中有些影响因素(如流体的物性,性状)是可以通过修正减弱或消除,而 有些则不可能,如面对万千种阻力件及其结合所带来的复杂流场,它们难以通过实验室模拟重现,无法修正,而它们却又是影响流量仪表(特别是曾占流量仪表市场中大部分的经典 式节流装置)提高准确度最大的障碍。 (2) 流动调整器的作用 为了改善流动状态,国际标准化组织ISOTC30,一直推 荐采用流动调整器,类型多达几十种,但并未见成效。问题不仅是增加成本及安装维护量,而它本身就有一定的长度(有的可达2D),而在安装上它还要求距阻力件及流量仪表各约 4~5D,总计约10D,对于中小口径来说可能不成问题,而在 工程规模日益增大的趋势下,现场就无能为力、难以提供。 因此,采用流动调整器并非上策。一而再地提出也谈不上有什么深远意义。

在流量仪表家族中,经典式节流装置使用时间最长,装机量曾几乎占60%以上,且积累了大量的试验数据……虽然 优点多多,但无法面对直管段不足,准确度下降的矛盾。只能是无可奈何花落去了,这是不以人的意志为转移的形势的要求,近十年来国内外,涌现了不少新型的节流装置(内锥、 整流、平衡、槽道、梭式)。它们的共同特点就是上游直管段长度只要求2~5D。即可保持±0.5~1%的准确度。当然它还稚嫩,这是一个新生事物都会遇到的问题,难道孔板的发展初期不也是这样吗?(end) |