|

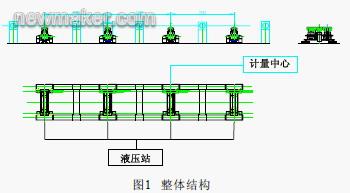

摘 要:为了保证新区异型坯计量的准确性,设计并制作安装了一台异型坯辊道秤。介绍了该辊道秤的设计、开发、制造安装过程及其自动控制特点。该秤具有安装简便、称量准确度高、维护方便、运行稳定等特点。它的开发和应用得到了良好的效果,达到了预期目的。 引言 专业研发、生产、销售:测漏机,检漏机,试漏机,测漏仪,塑料瓶装袋机,垫片冲裁入盖机,客服热线:13929416960. 根据莱钢中型厂新区生产的要求,需要在连铸至大型运送异型坯的辊道上加装一台用于厂际结算计量的辊道秤。为了保证新区异型坯计量的准确性,在计量热轧异型坯时应尽可能缩短时间,满足热线上生产快节奏对衡器计量时间的要求,因此设计该秤为静态计量方式;传统的单秤台安装需要液压装置同时起落才能满足需求,干扰因素多、计量误差大,与热线生产不相适应。因此,在辊道之间设计并制作安装了一台40 吨异型坯辊道秤以满足毛重30 吨的准确计量要求。由于该辊道已经安装完毕,没有预留安装秤的位置,且已投入生产,安装辊道秤难度较大。 鉴于以上原因,我们决定在辊道之间安装4 个液压称重装置,将液压缸与4 个隔热台面分别组装成4 个称重台面,通过液压系统启动4 个称重台面到一定的位置实施计量,这样既不影响生产(利用检修时机进行安装),又能保护原有的辊道台面不受影响,还可以节约建设资金。 1 工程设计 1.1 机械设计 根据异型坯长度确定台面长度为9.6 m 才能保证各种异型坯永远不下秤连续计量。根据称量量程和业务量,经过反复考虑和现场勘测,利用每组辊道电机座作为基础,采用20 mm 厚的钢板与辊道基础板焊接在一起,由4 块钢板作为秤的基础。每块钢板置平后钻孔、攻丝,将8 个传感器固定在4 块钢板上,每块钢板上焊接4 个限位器限制秤体液压装置移动。每2 个传感器用螺栓与秤体液压装置固定而形成一个秤体受力装置,8 个传感器形成4 个秤体受力装置。由液压工作站操纵由4 个独立的液压装置组成的秤体共同承受钢坯重量,同时利用液压装置调整平衡,以减少因秤台起落引起的台面变形等影响,保证了秤体稳定的可靠运行。 传感器装置的设计充分考虑到了传感器不能偏移、使用环境的恶劣、信号线保护以及信号的准确传输等因素,采用将传感器放置于液压装置下方的方法,2 个传感器支撑一个秤体受力装置,秤体受力装置由液压装置和隔热钢板台组成,实现了对传感器以及相关信号线的保护。尤其是液压结构可调节秤体的高度和水平,而且在升起受到钢坯压力后经液压系统自动调节,使所有秤体受力装置受力,再共同升起与异型坯形成统一整体,异型坯脱离辊道后进行计量。 此秤的限位器采用液压限定方法,限位在液压结构下,调节限位方便可靠,在起到限位的同时又便于润滑保养, 使秤台更加稳定。 1.2 电器选择 电器部分采用8 只5 吨称重传感器。称重传感器带有限位装置以有效防止传感器位置偏移,保证传感器垂直受力,减少因传感器受力不均而产生倾斜现象,避免因秤体移位而引起称量信号错误等的故障。 电器部分还配备了1 只8 线接线盒,连接PT650 型称重显示仪。该仪表带负载能力强,A/D 转换采用Δ-Σ方法,转换速度快,采样速度高,达20 次/秒,具有标准RS232 输出接口。该仪表显示准确,工作稳定,可与多台衡器配套使用。该系统适用于现场要求,随用随装。 称重计量软件操作简便,人机交互性强,可以迅速准确地替代原有计量程序,使计量数据更真实、更准确。 为提高计量的自动化、智能化状态,该液压秤实现了无人值守计量称重,并实现了远程监控和数传。称重信号通过PT650 型称重显示仪标准RS232 输出接口接入NPORT5210 网络数据模块的RS232 输入接口,再由该模块输出信号接入网络交换机或者数据光端机通过光缆线路传输至终端计算机进行各类数据的综合处理。同时利用网络视频技术实现衡器设备远程监控,通过位于操作室上方的摄像头监控衡器的运行。图像信号可以通过一对视频光端机和光缆连接远程传输,在终端的硬盘录像机上实现远程图像的实时监控与各种动作的调整。 2 秤体加工制作 2.1 秤体台面及相关零部件加工 由于 4 节秤台利用异型坯组装成一体,易于计量各种异型坯。秤面用隔热钢板铺设、满焊而成,为防止变形和满足支撑强度的需要,将隔热钢板安装置于主承重梁位置,形成了以液压装为主干架的承重秤体。零部件的加工焊接执行国家标准。秤体限位通过小螺栓调节。 2.2 台面加工 由于称重台面较长,4 节称重台面连接为一体后可能会出现倾斜变形,故在液压过程中应尽可能增加秤体整体稳定性,在微量变形时能够通过液压装置单独做补液调整,降低因变形、冲击、振动等因素对称重结果造成的影响。整体结构如图1 所示。

BD 控制系统接收从连铸来的信号,将钢坯从连铸运到加热炉称重辊道,钢头到达预定称重辊道的位置后(用耐高温光电开关监控),BD 控制系统将辊道控制权交由称重控制系统。 称重控制系统接收到BD 控制系统传来的辊道控制权允许信号后,四组称重辊道同时升起,到位后给计量系统发一个允许计量信号(或者手动操作升起,并通过按钮发出辊道操作完成信号,此时,不一定是4 组共用),经过几秒延时完成计量,称重辊道下降。下降到位后,发出称重辊道释放信号到BD 控制系统,BD 控制系统接收到此信号后进行剩余控制。 除允许计量信号外,BD 控制系统还需要发给计量系统一个热坯、冷坯信号,同时将来自加热炉的钢坯长度信号传送到计量系统。 软件设计以界面友好、操作简便、人机交互性强为原则。程序分为:称重、数据管理、报表打印、校秤和数据修改等5 个基本模块,其中: ① 称重模块主要完成对该板坯秤的数据采集与处理以及称重数据保存等功能; ② 数据管理模块主要完成对称重数据的查询,支持多种查询方式,以表格形式显示查询结果; ③ 打印模块主要实现计量单据打印班报和明细报表的功能; ④ 校秤模块监控在校秤时异型坯秤的数据; ⑤ 数据修改模块的主要功能是操作人员在对异型坯秤称重时的超限数据,进行重新核对时,可对该条数据进行修订。 4 远程监控和数据传输 监控录像机可实现对计量过程的实时录像,并实现现场的远程监控和对前端云台、镜头的控制。数据信号经过转换后通过光纤进行传输,完成该系统的数据端到控制端的数据远程传输。在计量中心值班室内设工控机1 台,承担称重数据的接收、存储、管理、统计、单据出具等日常计量工作。 前端设备以硬盘录像机为核心,连接键盘、鼠标、显示器、视频电缆等,完成的功能主要有监视、录像、控制等。通过传输部分和硬盘录像机将前端摄取的画面清晰地呈现在显示器上,画面无糟点和滚动现象。远程控制信号采用国际标准通信方式,由硬盘录像机到解码器,再由解码器进行信号解析后实现对前端设备云台、镜头、雨刷、风扇、加热器等的控制。 5 结束语 4 台面液压辊道组合秤首次在莱钢异型坯辊道上的应用得到了良好的效果,达到了预期目的。该秤具有安装简便、称量准确度高、维护方便、运行稳定等特点。在莱钢新区异型坯不间断连续计量等方面起到了重要的作用,同以前的称重方式相比,它改进了计量衡器的适应性,减少了人力资源的浪费,降低了计量误差,从而使称量数据更加及时、准确,保障了生产一线的安全顺畅,由计算机打印单据,减少了出错的概率,也提高了计量精度。 4 个秤台组合是一个较完善的创新,实现了远程无人值守计量方式和液压辊道秤的计量自动化、智能化,受到用户的称赞。(end) |