|

摘要: 本文介绍了采用LMS Test.lab系统在实车状况下的方向盘振动测试及转向管柱系统模态试验,利用比利时LMS公司模态测试系统和分析软件快速诊断出问题并分析出问题的根本原因,从而对转向管柱系统结构进行优化,实现了怠速方向盘振动的大幅度降低,为解决怠速方向盘振动过大问题提供了直观依据。 1.概述 在汽车技术高速发展的今天,车辆NVH 性能越来越受到广大汽车厂商和顾客的重视,NVH 已成为影响许多厂商核心竞争力的一部分。转向系统是顾客能直接感知的敏感部位,如果出现问题则将直接影响整车的NVH 水平。 转向系统振动的主要体现在方向盘的摆振。可以分为低速摆振和高速摆振两种,低速摆振主要是指车辆在怠速状态或低速行驶时在操纵系内的行驶能源产生的低频自激振动;高速摆振是指车辆高速行驶在不平路面时会使转向轮之间产生不平衡,从而给转向系一个扭振的激励[1]。驾驶员在怠速状态下对转向盘的摆振最为敏感。本文以一款轻卡为例,研究如何整改其怠速方向盘振动过大的问题,为解决这类问题提供一种指导方法。 2.问题描述 专业研发、生产、销售:测漏机,检漏机,试漏机,测漏仪,塑料瓶装袋机,垫片冲裁入盖机,客服热线:13929416960. 在对某项目车型进行整车标准测试时,我们发现该车怠速时方向盘抖动明显。通过Test.lab Signature模块对方向盘振动进行测试,发现其垂向振动为0.31g,频谱图如下图一所示:

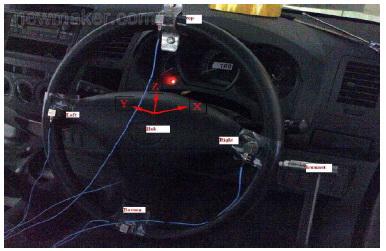

3.转向柱系统模态 模态分析技术是用于对工程结构系统进行动力学分析的现代化方法和手段。通常,模态分析分为仿真计算和试验。为了更快速的诊断出问题的所在,同时避免考虑仿真计算时复杂的边界条件,我们决定采取试验分析的方法。对于模态试验,LMS模态分析软件是一个很好的测试分析一体化的软件平台。 实际表明对于怠速方向盘抖动问题,起决定因素的方面为转向柱系统模态。转向柱系统是指基本柱管(方向轮盘,轴,车身侧,等)加上连接支架,然后连接到车身的一整套系统。为了避免转向系统在怠速下共振,通常要求此系统固有频率大于怠速二阶激振频率。为了找出问题的根本原因,首先必须确定转向管柱系统两个最重要的模态频率,即垂向模态频率和横向模态频率。 专业研发、生产、销售:植草板,植草格,排水板,蓄排水板,卷材排水板,植草板厂家,客服热线:0755-23937035.  4.转向管柱系统模态测试分析 结合以往的工程经验,决定对此车型的转向管柱系统进行力锤敲击模态试验,这种激励方法的优点是不给待测结构附加任何质量,所以不会影响试件的动特性[2],实施起来比较简单。对转向管柱系统进行固有频率测试,通过Test.lab Impact Testing模块进行,测点布置如图二所示:

表一:

如图三所示,管柱一阶垂向固有频率为25.84Hz,接近此车型的发动机2 阶频率26.7Hz,两频率之间十分接近,由此可判定,该车型怠速时方向盘振动过大是由于管柱共振所致。 5.设计优化及问题解决 对于转向管柱系统的模态,其主要的结构设计要素有:几何外形、惯量(质量)、刚度等。转向管柱的惯量主要取决于以下几点:方向盘质量、安全气囊质量(如果安装的话)几何外形,特别是上支撑架与方向盘的偏移距离等等。管柱系统刚度转向管柱系统的刚度与各子系统的刚度相关,尤其是车身侧附件结构、管柱支撑支架、管柱本身厚度等。设计优化通常也从上文提到的几个方面着手,对本文车型,结合项目实际情况,主要有以下几个方面: (1) 增加增加转向管柱与仪表台横粱连接支架的刚度

(2) 方向盘减重 此车型原方向盘骨架材料为铁,为了降低方向盘的重量,决定采用新的材料来降低方向盘的重量。通过材料的改变,使方向盘质量降低。 (3) 对管柱进行优化 方法是增加管柱厚度:通过对整个管柱的厚度增加60%,使管柱刚度得到提高.管柱刚度的提高引起固有频率的改变。 进行了以上改进后,对新管柱进行固有频率试验,试验方法同前。结果如下图五所示:

6.结论 通过结合工程项目实际情况,分别使用LMS Test.lab中的Signature和Model模块进行测试,获得研究对象的振动特性和固有特性,分析其中的关联,是解决一般NVH问题的主要方法。该车型项目转向管柱的振动问题解决就是一个明显的工程实例。通过Signature获得主要的问题症结表现,再通过Model模块进行频响测试,诊断出导致此问题的根本原因,将有效提高NVH问题的解决效率。本工程实例对LMS Test.lab应用解决怠速方向盘振动过大问题具有指导意义。 |